実際のオーダー例

40年3,000件を超えるオーダー実績

貴方のオーダーのヒントになさってください。

カテゴリー

ロエベ展、ハイブランドのモノづくり

これまでも

さまざまなワールドブランドが

東京や京都などで

展覧会を行ってきましたが、

先日訪れたのは、原宿のロエベ展。

ロエベは1846年にできた

スペインの革職人の集まりから始って

30年後に招聘したドイツ人革職人

ロエベ氏が加わったことで、

現在のロエベの出発となりました。

ドイツ語読みのロエベ(レーヴェ)

は、ライオンを指します。

*高価な革の折り曲げテスト機械

この展覧会を通じて、現在の

彼らの製作方法を見たわけですが、

彼らがAIを駆使し、

よりシステマティックに、

デザインしたり型紙づくりをしたり、

と、均一で良質な量産品の製作を

これ以上ないほどまでに

簡略化したことがはっきりしました。

そしてそれは、日本では

別会社に頼むしかない役割も含めて

幅広い意味での

すべての製作フローを一貫させた、

ほぼ完璧なものとなっています。

*革表面の擦れテスト機械

一般に売られているブランド品は

ほとんどが量産品です。

その量産品を、

技術のない作業員の手でも

きちんと製作できるように、彼らは

日本では考えられない規模の

投資をしています。

ブランド独自のデザインを起ち上げ

完成させるためにも、すでに

AIは欠かせないものとなっています。

*ここにある道具は、量産品の世界では

過去のものとなった感がある

モノは何でも、

そこに実在しているという事実を見て

へえ~こんなものがあるんだ…と、

それが当たり前のように思えますが、

これまでなら

その裏にある製作の努力には、

計り知れない個人技術に関わる

ストーリーがありました。

しかしこれだけのスケールで

作るモノとなると、

まったくストーリーは変わります。

おそらく作業員は、汗かくことなく、

容易に習得できる技術を使って

一日の作業を楽しみながらこなし、

日々の生活を送ることでしょう。

人手が十分あるなら、

ミシンを使わず手縫いの製作をする

という選択も、

投資額やスペースに対して

最高に効率良い方法だと思います。

*クリッカーではなく、

レーザーで行われるパーツ取り

そういう角度から考えますと、

手作りの好きな求職者が

より簡単に

より良い生活を手に入れられる

職業を増やした、とも言えます。

あるハイブランドが、

自国内にいくつもの工場を

作ることができるのも、

その成功の成果ではないでしょうか。

作業員のスキルに関係なく

均一なものを

製作できるようにすることは、究極の

量産品製造が目指す方向性です。

*コンピューターを使ったパーツ裁断

には、まったく材料の無駄がない

そしてそれを

合理的に完成させる基盤となるのが、

コングロマリットという存在。

これまでの量産では、

人に代わることのできる部分での

機械化が

推し進められてきました。

しかしそれが、次なる段階に入って

AI技術を活用できるようになると、

これまで個別の能力が必要だった

デザインすること自体や、

そのデザインを現実化するための

型紙づくりの技術だけでなく、

材料から仕上げまで

全工程のフローをどう簡略化させるか

また、人的な効率を良くするために

個々人の能力に頼らないフローを

どう実現するか

など、解決の難しい課題を、

やすやすとクリアできるように

作り上げてきました。

結果として、どのアスペクトでも

個々人の能力を必要とせずに

量産品の製造を完成させられます。

*簡単に形づくることができる持ち手芯は

3Dプリンタによる製作

ロエベだけでなく、どのブランドも

おそらく同じ速度の

進行であろうと思います。

どの既存ブランドであっても

大きなコングロマリットに入ることで、

容易に

新しく生まれ変わることができます。

その新生のために、

モノを作り始める最初の一歩から

送り出すまでの最後まで、

というすべてのフローを

自社のみで賄えるようにするのだと

思います。

*製品の耐久性テスト機械の映像

これに対し日本の製品製作は

多くの場合、縦割りになっています。

ご存じない方には、何のこと?と

ピンとこない表現かもしれません。

具体的にお書きしましょう。

たとえば

革バッグを「作るだけ」のためにも、

まず革を作り検品する、

革の厚みを整える、

パーツ裁断、張り合わせと縫い、

仕上げ、という工程がありますが

(ざっくりですが)、

別会社が請け負う工程も

少なくありません。

その他にも、

革や金具の耐久テストをする、

ブランド独自の材料を作る、

など多くの要素がが絡んできますが、

日本では別途、

専門機関や会社が請け負っています。

このすべてのフローを

自社で賄えるとしたら…

それをやってのけているのが、

ロエベのような

現在のハイブランドなのでしょう。

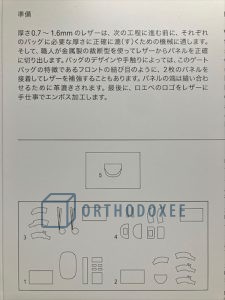

*ロゴ入れの解説、この方法も合理的

コングロマリットの中にはおそらく、

研究所もあると思います。

その研究成果を表す化学や機器を、

まずは業界で共有、次にブランド別…

と次々に展開していくとしたら、

こんなに効率の良い研究室のあり方は

他にありません。

各ブランドは利益を生んでくれます。

畑違いの分野の業界の壁も

容易に取り払い、

グラデーションしていきながら

特別技術を駆使することができます。

それは高額な機器だけでなく、

革を作る会社も然り、です。

そうなってくると、重要なのは

もはやデザインだけ、

という事態となります。

欧米ではすでに、

量産品のモノづくりの場で

働く人に必要とされる要素は、

熟練した技術ではなく、真面目に

ひとつの作業に取り組める性質、

となることでしょう。いえ、

すでにそうなっていると思います。

手でモノを作ることだけは、

ロボットやITに取って代わることが

できません。ですから

最終的に手縫いの部分を増やし、

人の手を使って

作ることだけが残ったのは、

まさにこの理由からだと思います。

*折り紙のようなバッグ

これもITを使えば型紙はあっという間にできる

よく、AIの発達によってなくなる職業

という題名の記事を見かけますが、

ファッション製品を作る業界は、

まずデザイナーありき、で進み、他は

IT機器を意図通りに使えるモデラ―や

製造現場の人数こそが大事な要素になり、

極端な話、他は

いらなくなってしまうかもしれません。

久しぶりに見た

世界ブランドの展覧会では、

そんな世界のモノづくりの規模を

目の当たりにし、恐怖すら感じました。

彼らがセカンドラインに手を染めたら、

いったい市場はどう動くでしょうか…

*当店の技術力の高さを誇る手作業

大量生産でないから、一点一点違う製作方法

これとまさに対極にあるのが、

当店の

「研鑽した技術者の手による製作」。

コミュニケーションを通じてのみ

成り立つ受注技術はじめ、

範例のない製作物を

ひとつひとつ考えながら作る技術。

ガラパゴス的な育ち方をしましたが、

自分たちの能力を

極限まで高めていくことで

人に喜んでいただける技術は、

みなさまに期待される限り

進化し続けます。

大きな世界観で動くハイブランド品と

それと対極の、

小さな世界観のフルオーダーメイド品。

ハイブランドの量産品は、

たくさんの人に美の夢を運びます。

そして、当店の技術はすべて

ご注文者一人ひとりのために使われ、

「自分だけのひと品」という

みなさまの夢をかなえます!

そして、心や身体に負担をかけない

日常生活を送ることができます。

後者が残るのは、

これを希望する方が

いらっしゃるかぎり、です。

さて、未来はどこへ向かうでしょう…